双转子电机:一代电动车驱动系统的革命性突破

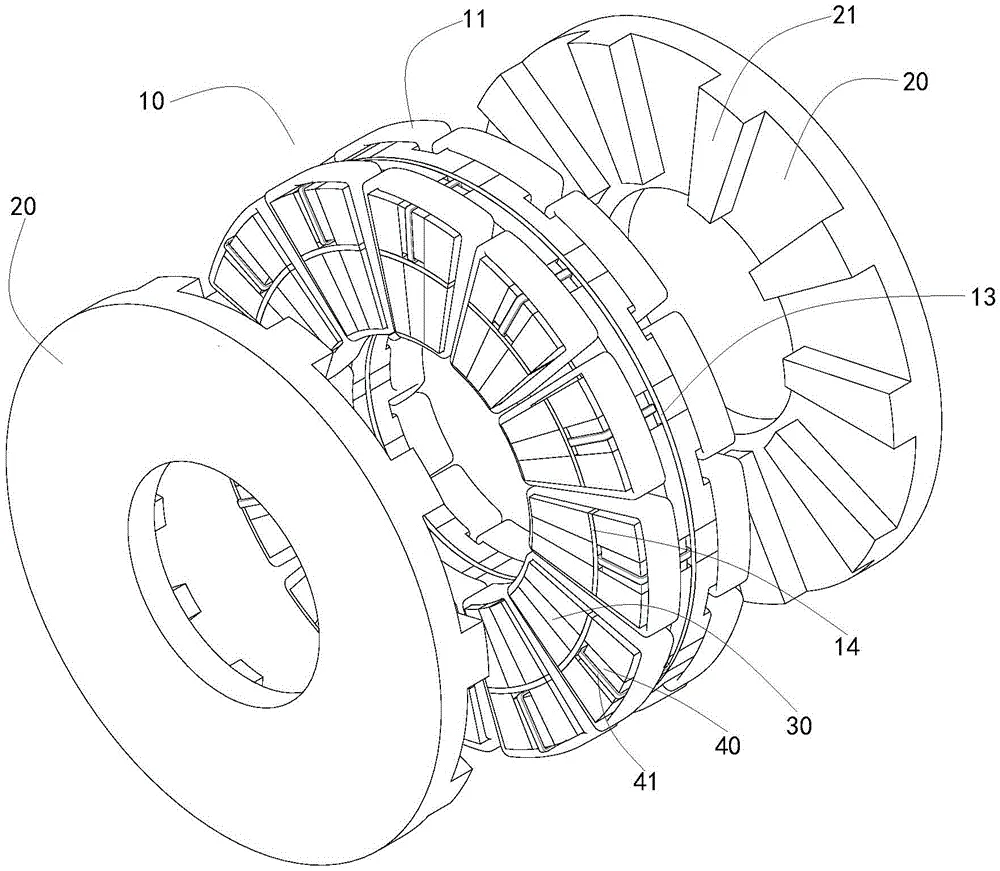

传统电机通常由一个定子和一个转子组成,只有一个机械端口。而双转子电机则具有两个机械轴,可以实现两个机械轴能量的独立传递,这种设计极大地减小了设备的体积和重量,同时提高了工作效率。

双转子电机的工作原理基于磁场相互作用。当电流通过定子的铜线圈时,会产生旋转磁场,驱动内外两个转子上的磁铁同时转动。这种双转子结构使定子与转子的相互作用面积翻倍,能够轻松达到更高的扭矩输出。

目前市面上的双转子电机主要有几种类型:

-

Deep Drive双转子电机:这是宝马合作开发的一种创新设计,采用内外转子叠在一起的结构,把定子夹在中间,形成磁场"三明治"结构。它取消了传统电机中的铁芯,用铜条绕组替代普通细线绕组,不仅减少了磁铁用量50%、铁芯减少80%,还使每牛米扭矩的成本直接下降30%。

-

双转子同-异步电机:这种电机由一个定子与内、外两个转子构成,外转子为杯形转子,可看作内、外两个电机组成的复合电机,外电机为异步电机,内电机为同步电机。

-

鼠笼式双转子电机:与双转子同-异步电机不同的是,鼠笼型双转子电机外转子的两侧均有一套鼠笼绕组。

双转子电机因其优越的运行性能,在电动汽车、混合动力汽车、工业设备等多个领域都展现出良好的应用前景。宝马等汽车制造商已开始将其应用于下一代电动车中,预计将在2025-2026年实现量产应用。

双转子电机的历史演进

双转子电机的发展历史并非一条单一的直线,而是根据应用场景的不同,分化为航空发动机、内燃机(转子发动机)*和*电动机三条主要的技术演进路径。

✈️ 航空领域的开端:喷气发动机的防喘革新

双转子结构在动力领域的首次重要应用是在航空发动机上。

-

1940年代: 美国普惠公司(Pratt & Whitney)为了解决高增压比带来的压气机稳定性问题,研发了世界上第一款双转子发动机——J57。

-

原理: 通过将压气机分为高压和低压两个转子,使它们能以不同转速独立旋转。这种设计有效解决了高增压比下的喘振问题,极大地提升了发动机的稳定性和性能。

-

影响: J57发动机的成功,不仅让普惠公司在喷气时代重返巅峰,也为后续的JT-3D等著名发动机奠定了基础,其基本设计思想沿用至今。

🔧 汽车内燃机的传奇:马自达的转子之路

在汽车领域,“双转子”通常指代的是转子发动机(Wankel Engine)的一种配置。

-

1960年代: 日本马自达公司(Mazda)为实现技术突围,组织了著名的“转子四十七士”进行技术攻关。他们解决了转子顶端密封件(Apex Seal)导致的“鬼爪”磨损难题,于1967年成功量产了首款搭载转子发动机的跑车Cosmo Sport。

-

发展: 此后,马自达不断优化,推出了13B等经典的双转子发动机(即两个转子串联),应用在RX-7、RX-8等经典跑车上。这种发动机结构简单、重量轻、转速极高,但受限于油耗和可靠性问题,最终在乘用车市场逐渐淡出。

⚡ 电机技术的演进:从概念到高效驱动

双转子电机(Double Rotor Motor)作为一项电机技术,其发展是循序渐进的。

学术界和科研机构很早就提出了双转子电机的概念,旨在通过一个定子与两个转子的结构,实现更高的功率密度和效率。早期的研究主要集中在理论构建和不同拓扑结构的探索上,如双转子异步电机、永磁电机等。

-

应用拓展(2023年): 双转子电机开始走出实验室,进入实际应用。例如,2.7MW的双转子永磁同步风力发电机成功吊装,验证了其在大型装备上的可行性。

-

近期突破(2024-2026年): 这项技术迎来了关键的产业化转折点。以德国Deep Drive公司为代表的创新者,开发了“夹心定子”结构的双转子电机。这种设计让一个定子同时驱动内外两个转子,实现了“无轭化”,大幅减少了铁芯用量和能量损耗。宝马集团宣布将在2026年量产搭载此类双转子电机的新能源车型。这标志着双转子电机技术正式进入主流视野,被视为打破传统电机效率和重量瓶颈的“革命性”技术。

总而言之,双转子技术从最初的解决机械稳定性问题,发展到追求极致的功率密度和效率,正经历着从理论探索到大规模产业化的关键跨越。

双转子电机(Double Rotor Motor)被视为电机技术的一次重要革新,尤其在电动汽车领域,它正挑战着沿用百年的传统单转子电机架构。简单来说,它的核心变化在于磁路设计:传统电机是“定子-转子”单向传递,而双转子电机通过一个定子夹在内外两个转子之间,让磁场直接在两个转子间闭合,从而砍掉了传统电机中笨重且无用的“磁轭”结构。

✅ 核心优势

1. 极高的功率与扭矩密度 这是双转子电机最大的卖点。由于磁路利用率大幅提升,它在相同体积下能输出远超传统电机的功率。

-

数据支撑: 相同功率下,双转子电机的重量可减少近一半(活性材料重量从约30kg降至15kg左右)。

-

表现: 扭矩密度极高,甚至可以实现“一个电机顶双电机”的效果,让车辆加速性能更强。

2. 效率提升与续航增加

-

能耗降低: 由于取消了磁轭并优化了磁路,铁损(铁耗)大幅降低。系统最高效率可达98%以上。

-

续航: 更高的效率意味着更省电。搭载该技术的车辆预计可增加约 20% 的续航里程,或者在同等续航下减少电池用量。

3. 成本与材料大幅优化

-

材料节省: 定子铁芯用量减少 80%,永磁体用量减少 50%。

-

去稀土化: 由于磁通利用率高,它甚至可以使用低牌号磁钢或不依赖重稀土(如镝、铽),这不仅降低了成本,也减少了对稀缺资源的依赖。

-

制造成本: 综合材料和工艺优化,预计每牛米(Nm)的成本可降低 30%。

4. 更好的NVH表现(静谧性) 双转子结构在运行时,两个转子的电磁力可以相互抵消一部分,使得转矩脉动更小,运行更加平稳安静,提升了驾驶舒适性。

5. 结构灵活 它既可以做成集中式驱动(安装在底盘上),也可以完美适配轮毂电机布局(直接装在车轮里),省去传动轴,进一步简化机械结构。

⚠️ 存在的挑战与劣势

尽管优势明显,但双转子电机目前尚未普及,主要面临以下工程难题:

1. 制造工艺与精度要求极高

-

气隙控制: 电机内部存在两个气隙(内转子-定子、定子-外转子),必须保证气隙高度均匀。一旦偏差过大,会导致磁场不均、震动加剧甚至扫膛。

-

装配难度: “夹心饼干”式的结构对零部件的加工精度和装配工艺提出了极高的要求。

2. 散热难题

-

热量集中: 虽然损耗降低了,但结构更加紧凑,且定子铁芯减少导致热传导路径变窄,热量更容易积聚在定子绕组上。

-

冷却设计: 需要重新设计创新的冷却系统(如利用铜绕组本身导热),否则容易因过热而触发保护机制。

3. 转速限制

-

离心力问题: 内转子通常采用表贴式永磁体设计,高速旋转时离心力巨大,对转子的机械强度和固定工艺是巨大考验,这在一定程度上限制了电机的最高转速。

4. 控制系统复杂

-

算法要求高: 虽然目前多为机械耦合的双转子,但要实现两个转子的最佳协同工作,需要更复杂的控制算法来动态调节电流相位,确保效率最优。

📌 总结对比表

| 维度 | 传统单转子电机 | 双转子电机 |

|---|---|---|

| 核心结构 | 定子+单转子(有磁轭) | 定子夹在内外转子之间(无/薄磁轭) |

| 功率密度 | 标准 | 极高(同体积功率翻倍) |

| 材料成本 | 较高(铁芯、稀土用量大) | 低(铁芯-80%,磁钢-50%) |

| 效率 | 90%-95% | >98% |

| 制造难度 | 成熟、稳定 | 高(气隙、散热、装配难) |

| 应用前景 | 当前主流 | 下一代主流(2026年起量产) |

结论: 双转子电机是典型的“技术换性能”方案。虽然在制造和散热上存在挑战,但其在轻量化、低成本和高效率