伺服电机的构造

伺服电机主要由 定子 和 转子 构成。定子上有两个绕组,励磁绕组和控制绕组。其内部的转子是永磁铁或感应线圈,导磁材料,转子在由励磁绕组产生的旋转磁场的作用下转动。同时伺服电机自带编码器,驱动器实时的接受到编码器的反馈信号,再根据反馈值与目标值进行比较来调整转子转动的角度。由此可见,伺服电机的控制精确度很大程度决定于编码器的精度。

伺服系统 又称随动系统,是用来精确地跟随或复现某个过程的反馈控制系统。伺服系统使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。它的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制非常灵活方便。在很多情况下,伺服系统专指被控制量(系统的输出量)是机械位移或位移速度、加速度的反馈控制系统,其作用是使输出的机械位移(或转角)准确地跟踪输入的位移(或转角),其结构组成和其他形式的反馈控制系统没有原则上的区别。

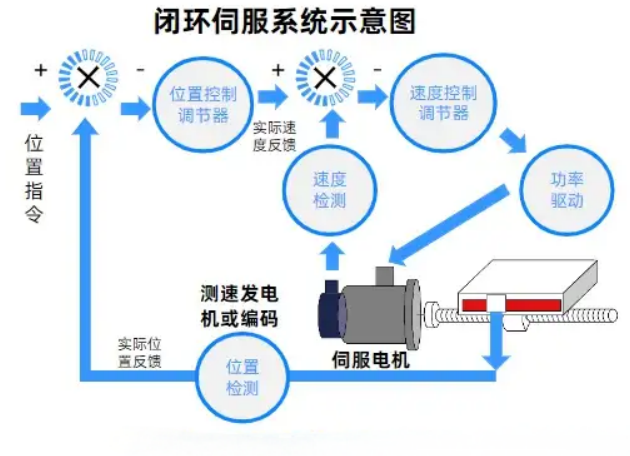

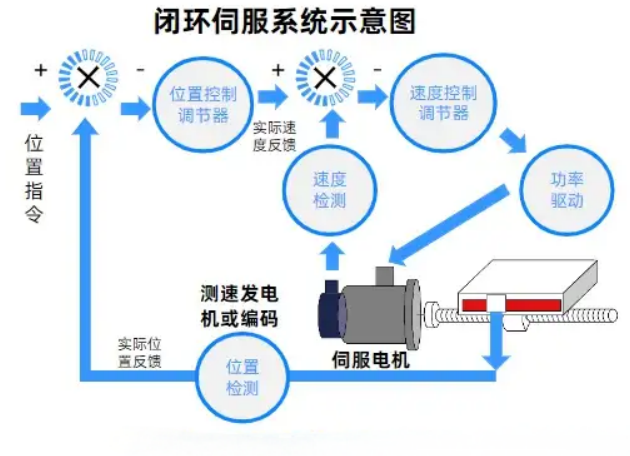

控制原理决定了伺服系统的控制精度与应用场景。按照控制原理的不同,伺服系统可分为 开环控制伺服系统、闭环控制伺服系统 和 半闭环控制伺服系统。

- 开环伺服系统即无位置反馈的系统,其驱动元件主要是功率步进电机或液压脉冲马达。这两种驱动元件的工作原理的实质是数字脉冲到角度位移的变换,它不用位置检测元件实现定位,而是靠驱动装置本身,转过的角度正比与指令脉冲的个数;运动速度由进给脉冲的频率决定。开环伺服系统的结构简单,易于控制,但精度差,低速不平稳,高速扭矩小。一般用于轻载负载变化不大或经济型数控机床上。

- 闭环伺服系统是误差控制随动随动系统。数控机床进给系统的误差,是CNC输出的位置指令和机床工作台(或刀架)实际位置的差值。闭环系统运动执行元件不能反映运动的位置,因此需要有位置检测装置。该装置测出实际位移量或者实际所处的位置,并将测量值反馈给CNC装置,与指令进行比较,求得误差,依次构成闭环位置控制。由于闭环伺服系统是反馈控制,反馈测量装置精度很高,所以系统传动链的误差,环内各元件的误差以及运动中造成的误差都可以得到补偿,从而大大提高了跟随精度和定位精度。

- 半闭环系统:位置检测元件不直接安装在进给坐标的最终运动部件上,而是中间经过机械传动部件的位置转换,称为间接测量。亦即坐标运动的传动链有一部分在位置闭环以外,在环外的传动误差没有得到系统的补偿,因而这种伺服系统的精度低于闭环系统。半闭环和闭环系统的控制结构是一致的,不同点只是闭环系统环内包括较多的机械传动部件,传动误差均可被补偿。理论上精度可以达到很高。但由于受机械变形、温度变化、振动以及其它因素的影响,系统稳定性难以调整。

伺服系统由 伺服驱动器、伺服电机、编码器 三部分组成。伺服驱动器负责将从控制器接收到的信息分解为单个自由度系统能够执行的命令,再传递给执行机构(伺服电机);伺服电机将收到的电流信号转化为转矩和转速以驱动控制对象,实现每一个关节的角度、角速度和关节转矩的控制;编码器作为伺服系统的反馈装置,很大程度上决定伺服系统精度。编码器安装在伺服电机上,与电机同步旋转,电机转一圈编码器也转一圈,转动的同时将编码信号送回控制器,控制器据以判断伺服电机的转向、转速、位置信息。

- 伺服电机:工业生产流程每个环节会被布置多个电机。电机目前主要分为交流电机和直流电机两类。直流电机功率大、调速特性平滑、调速范围宽广,但是关键部件电刷容易损坏;交流电机结极简单,没有电刷,后期维护斱便。在实际运用中,交流电机越来越受到欢迎。

- 伺服驱动器:伺服驱动器主要接受控制器信号指令,然后放大为功率信号,驱动电机工作。伺服驱动器由位置控制单元、速度控制单元和驱动单元三部分极成。

- 检测反馈元件:为了实现闭环控制,在电机辒出轴同轴装上编码器,电机与编码器同步旋转,电机转一圈编码器也转一圈,转动的同时将编码信号送回控制器,控制器根据编码信号判断伺服电机的转向、转速、位置是否正确,据此调整驱动器辒出电源频率及电流大小。